Rüstvorgang mit Hilfe

Nach dem erfolgreichen EFRE-NRW-Projekt „Cyberrüsten 4.0 – Cyber-Physische Unterstützung des Menschen beim Rüstvorgang am Beispiel eines Biegeprozesses zur Kleinserienfertigung auf Basis eines Wissenstransferansatzes“, stellte sich die Frage, wie das Rüsten von Maschinen mithilfe von Augmented Reality (AR) weiterverfolgt und nachhaltig zur Anwendung gebracht werden kann.

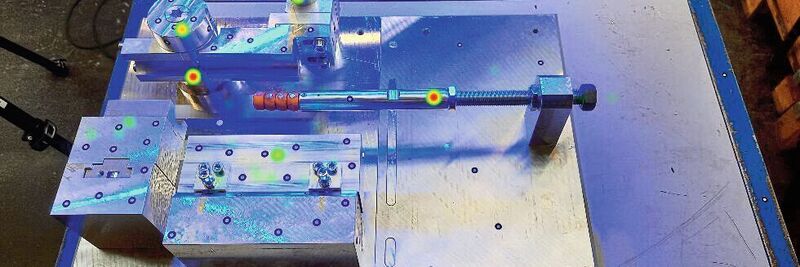

Genau an dieser menschlichen Schnittstelle setzt das Projekt „LAARA – Lernen, informieren und kompetent agieren mit Augmented Reality im Arbeitsprozess“ an. Hierbei erfolgt eine Kooperation des Maschinenbaus mit der Technikdidaktik, deren Gegenstand die Berufsaus- und Weiterbildung ist. Um diese umfangreiche Forschungsfrage zu beantworten, wird ein mobiler Demonstrator genutzt, welcher dem Einbauraum an einer Biegemaschine RBV35 von Wafios nachempfunden ist. Da der Demonstrator auch in Umgebungen außerhalb der Labore und Werkstätten zum Einsatz kommt – nämlich in Berufsschulen und Zentren für Lehrerbildung –, wurde darauf geachtet, dass dieser den Anforderungen der Arbeitssicherheit genügt. Dies bedeutet die unabdingbare Verwendung von Leichtbauwerkstoffen, die auch häufigen Montageoperationen und einfachen Missbräuchen standhalten. Eine weitere Anforderung war der einfache Transport und dessen Handhabung, so dass das Modell in einer Eurobox verpackt werden kann.

Handhabungsschritte erfahrener Maschineneinrichter beobachtet

Um die stattfindenden Probandenbeobachtungen vorzubereiten, wurden Vorversuche im Labormaßstab durchgeführt. In diesen wurden die Handhabungsschritte erfahrener Maschineneinrichter beobachtet und das implizite Wissens externalisiert, welches für die Montage der Baugruppen notwendig ist. Hierzu wurden die Maschineneinrichter mit der Eyetrackingbrille Tobii Pro Glasses 3 ausgestattet und aufgefordert, den Rüstprozess analog der Vorgehensweise an der echten Biegemaschine durchzuführen. Im Anschluss konnten mittels Heatmaps-Hot-Spots der wichtigen Ereignispunkte ausfindig gemacht werden. Gleichzeitig zu dem Montageprozess wurde mittels des durch SMAPS-Infrastruktur (Universität Siegen) angeschafften Bewegungs- und Dehnungserfassungssystem Aramis von GOM die Bewegung der Werkzeuge und damit die Arretierung am Montageort des Demonstrators verfolgt. Insbesondere wichtig waren hier die kleinen, fast nicht durch menschliche Wahrnehmung merkbaren Montageoperationen, um die Prozessanweisungen zu detaillieren.

Der Demonstrator wurde hier beispielhaft von dem Projektmitarbeiter Kay Lorenz Langhammer (UTS) nach einer Papieranleitung zusammengesetzt. Nach der Montage wird im Anschluss eine Eingabe an einem Bedienpanel simuliert, welches die Maschinensteuerung darstellen soll.

Eyetracking- und Bewegungsmessungen

Auf dem Demonstrator befinden sich Klebemarken, welche für die Aufnahme der Bewegungserfassung durch das Aramis-System von GOM genutzt werden. Langhammer trägt für die Vorversuche gleichzeitig die Eyetrackingbrille, welche Aufschluss über die wichtigsten Blickpunkte geben soll. In einem nach der Montage durchgeführten Kurzinterview wird der Proband nach seinen Eindrücken befragt, welche er im Umgang mit dem Montageprozess und der Eingabe im Bedienpanel gewonnen hat. Diese Eindrücke werden mit den Eyetracking- und Bewegungsmessungen verglichen. Hiermit ist es möglich, die versteckten Handlungen aufgrund von implizitem Wissen zu entdecken und im Anschluss den Probanden damit zu konfrontieren. Diese Konfrontation ermöglicht eine Verbesserung der Montageoperation und dem eventuellen Beseitigen von Totzeiten. Ebenfalls soll im LAARA-Projekt ermittelt werden, welche (software-)ergonomischen Aspekte relevant sind, bzw. was verbessert werden muss, damit die AR-Datenbrille später nachhaltiger genutzt wird.

In der Auswertung des Montageprozesses des Gegenhalters wird die Werkzeugaufnahme, der Handhabungsvorgang und dei vorherigen Ablagefläche betrachtet. Zu sehen sind die Trajektorien (ausgegeben durch das GOM-Aramis-System) der auf den Gegenhalter aufgeklebten Punktmarken und die relative Positionsänderung des Gegenhalters bezogen auf ein lokales Koordinatensystem auf der Grundplatte des Demonstrators.

Korrekte Montageposition kann abgeleitet werden

Es wird eine Kontermutter für das abschließende Arretieren der Biegeform genutzt. Bei der Montage kann eine alleinige Bewegung in Z-Richtung sowie eine alleinige Rotation um die Z-Achse festgestellt werden. Anhand der Auswertung des Drehwinkels kann über die Anzahl der durchgeführten Drehungen für das Eindrehen der Kontermutter, hier circa sechs Umdrehungen, die korrekte Montageposition abgeleitet werden.

Mithilfe dieser exemplarischen Auswertungen können so im Anschluss die einzelnen Montageschritte zu einer AR-Anweisung umfunktioniert werden. Das hierzu genutzte AR-Device ist eine Holo Lens 2 mit der Software MS Guides. Hiermit ist es möglich, die Erfahrungen, welche durch das Forschungssetting im Projekt generiert werden, auf weitere Anwendungen zu übertragen. Da die Software eine kommerzielle Software ist, wird damit eine weitere Verbreitung stattfinden und die Arbeitsschritte können individuell von jedem Nutzer selbst angepasst werden, ohne selbst Programmierkenntnisse aufweisen zu müssen.

Nach der Durchführung der Studie mit weiteren Probanden erfolgt die Übertragung der Projektergebnisse in anonymisierter Form in eine offene Forschungsdatenbank. Dies soll den Austausch fördern und es weiteren Forschern ermöglichen, die Erkenntnisse zur Erstellung ihrer eigenen AR-Anleitungen zu nutzen. Im Projekt ist ebenfalls geplant, einen zusätzlichen Fertigungsprozess mittels AR-Anleitung aufzusmarten. Hierbei wird ein Prozess fokussiert, welcher abseits eines Umformprozesses, jedoch innerhalb der Produktionstechnik zu verorten sein wird. Beispielsweise könnte das Bestücken eines Werkzeugmagazins eines modernen CNC-Bearbeitungszentrums sowie das anschließen-de Einmessen der neuen Werkzeuglängen und -durchmesser als weiterer Forschungsgegenstand in Betracht gezogen werden. Aber auch ein Produktionsprozess unter Industriebedingungen wäre denkbar. Hierbei ist das Konsortium auf Unterstützung angewiesen und ist für weiteren Input offen.

Quelle: