Schulungen mit AR- und VR-Technologien können Feldtechniker auf den realen Einsatz in industriellen Anlagen vorbereiten. Doch wo macht der Einsatz Sinn und welche Voraussetzungen sind nötig?

Der Arbeitsumfang von Feldtechnikern ist gewachsen. Er umfasst alte und moderne sowie mechanische und elektronische Systeme. Häufig enthalten diese Systeme spezifische Softwarelösungen, die zusätzliche Kenntnisse erfordern, und das, obwohl gleichzeitig die Aussichten auf Schulungen und Betreuungen abnehmen. Wie also mit den Themen Effizienz, Produktivität und Sicherheit im Feld umgehen, wenn die Spezialisten vor Ort möglicherweise mit dem Tempo, in dem detaillierte Expertisen über System, Prozess und Sicherheit gefordert sind, nicht Schritt halten können? Und wie soll die drohende Kompetenzlücke adressiert werden, wenn erfahrenes Personal in Ruhestand geht und jüngere Mitarbeiter noch nicht ausreichend geschult sind, um die Anforderungen zu erfüllen? Technische Hilfsmittel können hier helfen – nur sollte genau ausgewählt werden, welche davon auch tatsächlich Effekte mit sich bringen.

Bei genauerer Betrachtungen sowie bei Gesprächen mit Kunden und deren Mitarbeitern wurde deutlich, dass die Lernmethoden sich über die Jahre verändert haben: So sorgt die zunehmende Komplexität dafür, dass die Bedeutung des Lernens immer wichtiger wird. Feldtechniker haben ein breiteres Spektrum zu bearbeiten und gleichzeitig steht weniger Zeit für persönliche Schulungen oder andere Interaktionen zur Verfügung. Auch wird der Bedarf an praktischen Schulungen nicht wegfallen, denn „man kann nicht Auto fahren lernen, indem man ein Buch liest.“ So gilt ebenso: Auch Feldtechniker müssen mit ihren Händen(praxisorientiert) lernen. Dabei fordern die sogenannten Millennials – die Generation nach der Jahrtausendwende – in allen Altersgruppen einen schnellen Zugang zu Informationen. Anstatt einer langfristigen Abspeicherung und dem Aufbau der Kompetenz über Jahre hinweg möchte man sofort zum Experten werden – getreu dem Motto: „Sag mir, wie ich es machen soll, damit ich weitermachen kann.“

Mehr Lern- und Einsatzeffizienz

Erfahrungen mit Mitarbeitern in der Industrie haben klar zum Ausdruck gebracht, dass praktische Schulungen gegenüber alternativen Methoden wie dem passiven Beobachten von Ausbildungskräften oder von Lernvideos sowie dem Lesen eines Handbuchs bevorzugt werden. Außerdem besteht ein Bedarf nach kürzeren, zielgerichteten Anweisungen, die jederzeit abrufbar sind. Virtuelle und erweiterte Technologien sind ideal geeignet, diese speziellen Anforderungen zu erfüllen. Dabei verschmelzen reale und virtuelle Welten miteinander und bilden eine neue Umgebung, in der physische (reale) und digitale (virtuelle) Objekte koexistieren und interagieren. Zusätzlich ermöglichen sie es, den Lernprozess flexibler und kürzer zu gestalten und schneller Ergebnisse zu erzielen.

Ein Beispiel für diese Effizienzverbesserung gegenüber konventionellen papierbasierten Lern- und Ausbildungsmethoden liefert der Flugzeughersteller Boeing, der mit AR-basierten Schulungen die Produktivität und Qualität komplexer Fertigungsprozesse verbessert. In einem Versuchsprojekt wurden die Schulungsteilnehmer mit AR-Unterstützung durch die 50 Schritte geleitet, die für die Montage eines 30 Teile umfassenden Abschnitts einer Flugzeugtragfläche notwendig sind. Die Teilnehmer benötigten gegenüber einer Montage mit Hilfe von 2D-Zeichnungen und schriftlicher Dokumentation 35 % weniger Zeit. Darüber hinaus stieg bei den Mitarbeitern mit keiner oder wenig Erfahrung die Zahl derer, die die Aufgabe beim ersten Mal richtig erledigten, um 90 %.

AR- und VR-Technologien halten zunehmend Einzug in alle Bereiche von Unternehmen: Ingenieure in der Produktentwicklung, die von global verteilten Standorten aus am gleichen, in den Raum projizierten Modell eines Autos arbeiten, das Marketing und der Verkauf, die entsprechende Technologien für die Präsentation von Produkten in verschiedenen Konfigurationen nutzen oder Servicetechniker, die mit Hilfe von virtuellen Schritt-für-Schritt-Anleitungen Geräte und Maschinen im Feld warten und reparieren.

Haupttreiber Service

Laut IDC könnten die Gesamtausgaben für AR und VR im Jahr 2021 bei etwa 215 Mrd. US-Dollar liegen. Vor allem der Servicebereich ist einer der hauptsächlichen Treiber der technologischen Entwicklung und Adaption, da sich dank der Anleitungen nicht mehr jeder Mitarbeiter detailliert mit den zu wartenden Maschinen auskennen muss und die dicken, zeitraubenden Handbücher und Bedienungsanleitungen entfallen – vor allem in Zeiten des zunehmenden Fachkräftemangels ein möglicher Heilsbringer für die Industrie. Neben dem Servicebereich ist der Bereich Ausbildung einer der weiteren Treiber für AR- und VR-Technologien. Hier ist es vor allem die praktische Interaktion, die den Benutzer in die Lage versetzt, Aufgaben besser zu üben und im Gedächtnis zu verankern als mit konventionellen, passiven Lernmethoden – ohne dabei Kompromisse bei der Sicherheit eingehen zu müssen. Das gilt vor allem für den späteren Einsatz in Bereichen mit einem hohen Gefährdungsgrad. Ebenfalls kann der Einsatz in weit entfernten oder schwer zugänglichen Arbeitsstätten wie Bohrinseln unter realistischen Bedingungen trainiert werden.

Digitalisierte Daten und 3D-Modelle

Für die praktische Umsetzung sind beide Wege denkbar: AR- und VR-Inhalte können von den Unternehmen mit speziellen Plattformen selbst erstellt oder von den Herstellern bestimmter Geräte, Maschinen und Anlagen mitgeliefert werden. Speziell für die Bedienung bestimmter Systeme bietet sich vor allem letztere Option an, da der Hersteller am besten weiß, welche Schritte beim Warten, Zerlegen oder Zusammenbauen zu erledigen sind. Geht es um die virtuelle Abbildung von Prozessen – etwa der Steuerung von industriellen Systemen in Leitwarten oder den Reaktionsabläufen im Falle einer technischen Störung oder eines Zwischenfalls, ist auch der Anwender gefordert. Schließlich kennt er seine Prozesse und Abläufe am besten.

Ganz gleich aber, ob mitgeliefert, selbst oder in Zusammenarbeit entwickelt – eine Grundanforderung gibt es in jedem dieser Bereiche: digitalisierte 3D-Daten. Je nach Szenario können das 3D-Produktdaten sein, beispielsweise wenn das Zerlegen und Wiederzusammenbauen eines Motorrads oder einer Handkreissäge geübt werden soll. Neben den Produktdaten gilt es, die Prozessschritte festzulegen und als Schritt-für-Schritt-Anweisung abzubilden. Gleiches gilt für Wartungsszenarien industrieller Systeme und Anlagen. Sollen komplette Trainingsszenarien in einer virtuellen Umgebung entwickelt werden, braucht es zudem 3D-Modelle der Räume und Anlagen, beispielsweise einer Leitwarte, in der sich die Schulungsteilnehmer später virtuell bewegen werden.

Das alles ist momentan einfacher gesagt als getan. Eine der großen Hausaufgaben, die die Digitalisierung mit sich bringt, ist die Migration von oft noch auf Papier existierenden Daten und Zeichnungen in digitale Systeme. Erst wenn diese Basis geschaffen ist und alle relevanten Prozessschritte definiert wurden, können AR- und VR-Anwendungen entwickelt und eingesetzt werden.

Reif genug?

Industrieunternehmen haben noch zahlreiche Hürden zu nehmen, wenn sie ihre aktuellen und neuen Feldtechniker auf dem höchsten Kompetenzniveau halten wollen. Sie müssen teure Leit- und Sicherheitssysteme anschaffen und pflegen – einschließlich Hardware, Software und Infrastruktur, nur um ihr Personal qualifiziert schulen zu können. Außerdem ist die Kompetenz in speziellen kritischen Situationen heutzutage kaum messbar. AR- und VR-Technologien als Bestandteil eines Schulungssystems helfen dabei, den Trainingsaufwand zu senken und erfassen darüber hinaus direkt den Kompetenzstatus der jeweiligen Kandidaten. Viel mehr noch, sie bieten Zugang zu den Informationen, die Feldspezialisten zur Durchführung komplexer Aufgaben an kritischen Systemen benötigen – und das auf Abruf, jederzeit und überall. Die Technologien und Plattformen zur Umsetzung sind schon längst vorhanden und können schnell eingesetzt werden – digitale Daten und 3D-Modelle von Produkten, Systemen, Räumen oder ganzen Anlagen vorausgesetzt.

Zwar sind die derzeit existierenden Datenbrillen aufgrund ihrer ergonomischen Eigenschaften noch eher wenig für den achtstündigen Dauereinsatz – etwa in Lagern oder Distributionszentren – geeignet, für kürzere Service- und Ausbildungseinsätze aber allemal. Und: Selbst der Dauereinsatz ist nur eine Frage der Zeit; erstens, weil die Datenbrillen kleiner und leichter werden und zweitens, weil es mit den sogenannten Headmounted Displays (HMD) bereits heute Technologien gibt, die wesentlich kompakter sind und dabei die Daten direkt auf die Netzhaut des Anwenders projizieren.

Umsetzung bei Honeywell

Honeywell bietet mit ‚Connected Plant Skills Insight Immersive Competency‘ ein cloud-basiertes Simulationswerkzeug an, das eine Kombination aus Augmented Reality (AR) und Virtual Reality (VR) zur Schulung des Anlagenpersonals bei kritischen industriellen Arbeitsschritten einsetzt. Das Produkt wurde so konzipiert, dass neue Industriemitarbeiter durch verbessertes Training – bereitgestellt in einer zeitgemäßen Form – schnell auf den erforderlichen Kenntnisstand gebracht werden. Die Trainingssimulation nutzt unterschiedliche Realitätsformen in Verbindung mit Datenanalysen zur Gestaltung einer interaktiven Umgebung für die betriebliche Ausbildung. Für die Wiedergabe der Inhalte werden eine Microsoft-Hololens sowie Windows-Kopfhörer verwendet.

Wartung prozessnaher Komponenten

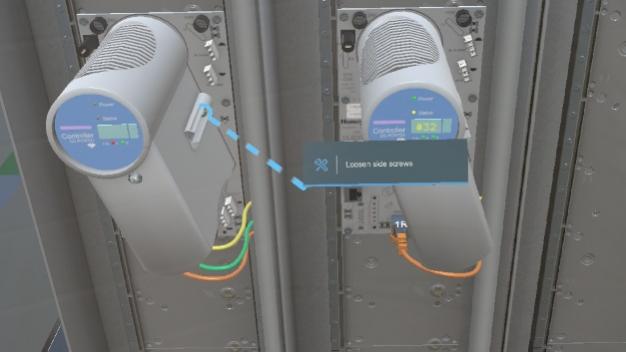

Was ist als nächstes beim C300-Controller zu tun? Eine Hololens-Brille zeigt es dem Feldtechniker und macht ihn so fit für den realen Einsatz.

Experion Process Knowledge System‘ (PKS) ist Honeywells Automationslösung für die Automatisierung und das Management von kontinuierlichen Prozessen und Batch-Anlagen sowie für Sicherheitssteuerungen und elektrische Steuerungen. Mit weltweit über 20 Mio. E/A-Kanälen ist der C300-Controller in industriellen Anlagen auf der ganzen Welt im Einsatz. Der Controller führt Regelungs- und Steuerungsfunktionen bei Zykluszeiten bis zu 50 ms aus und das dank seiner redundanten Konzeption unterbrechungsfrei. Diese Redundanz erlaubt auch einen Austausch von Teilen oder eine Aktualisierung der Firmware im laufenden Prozess. Die Schulung des Wartungspersonals für das System ist wichtig und muss gewährleisten, dass der C300 selbst während einer präventiven Routinewartung oder Maßnahmen zur Fehlerdiagnose ununterbrochen weiterläuft.

Allerdings kann das Feldpersonal im Bedarfsfall nur auf begrenzte praktische Erfahrungen für diese Aufgaben zurückgreifen. Daher hat Honeywell ein vollständig simuliertes Leitsystem entwickelt, einschließlich eines auf erweiterter Realität basierenden C300-Controllers mit identischen Dimensionen wie beim tatsächlichen Controller. Damit kann das Feldpersonal die Aufgaben in einer abgesicherten Umgebung durchspielen. Durch die umfassende Integration mit der Software des ‚Experion PKS‘ ermöglicht diese Augmented-Reality-Lösung dem Feldpersonal, Automationsstrategien zu erstellen und zu laden sowie mit der virtuellen Hardware in gleicher Weise umzugehen, als wäre sie die aktuelle physische Hardware. Die Nutzung eines interaktiven Hilfsmittels zur Schulung in einer risikofreien, realistischen Umgebung macht dadurch die Handhabung wesentlich effizienter und effektiver. Individuelle Anpassungen sind durch konfigurierbare Szenarien möglich und erlauben dem Trainer, die Lerninhalte den Anforderungen am jeweiligen Standort anzupassen.

Durchflussmessung in VR

Immersive Kompetenz für Ultraschall-Durchflussmesser von Honeywell: Die Lösung unterweist Feldtechniker darin, Messumformer vor Ort im laufenden Betrieb auszubauen und wieder einzusetzen.

Mehrwege-Ultraschall-Durchflussmesser sind inzwischen etabliert bei der Durchflussmessung in großen Pipelines, speziell bei eichpflichtigem Transfer von Erdgas. Für diesen Trend gibt es mehrere Gründe – herausragende Messgenauigkeit, breiter Messbereich, gute Beständigkeit gegen Einbau-Effekte sowie Kosteneffektivität. So gut diese Messgeräte auch sind, wie alle Messgeräte werden sie dennoch von den Bedingungen in ihrer Umgebung beeinflusst. Eine seltene, aber wichtige Wartungsaktivität für das Messgerät ist die interne Reinigung eines oder mehrerer Ultraschallwandler infolge zunehmender Verschmutzung durch Schwarzpulver.

Zur Reduktion von Stillstandzeiten werden die Messgeräte mit einer Wechselarmatur zum Austausch der Umwandler im laufenden Betrieb geliefert. Das trägt zu erheblichen Einsparungen bei, da die Leitung für die Wartung nicht druckfrei gemacht werden muss. Allerdings verfügt auch hier das Feldpersonal über sehr wenig praktische Erfahrung für diese Aufgabe. Honeywell entwickelte daher auf Basis eines ‚Q.Sonic‘-Mehrwege-Ultraschall-Durchflussmessers eine simulierte virtuelle Realität für eine im Betrieb befindliche Pipeline, um damit das Feldpersonal bei der praktischen Durchführung der Aufgaben in einer sicheren Umgebung zu schulen. Dadurch wird die jeweilige Tätigkeit im Feld schneller und sicherer durchgeführt.

Quelle:

https://www.computer-automation.de/steuerungsebene/bedienen-beobachten/artikel/155021/5/

Autor:

Annemarie Diepenbroek ist Senior Product Manager bei Honeywell Process Solutions.